Herausforderung Stapellager

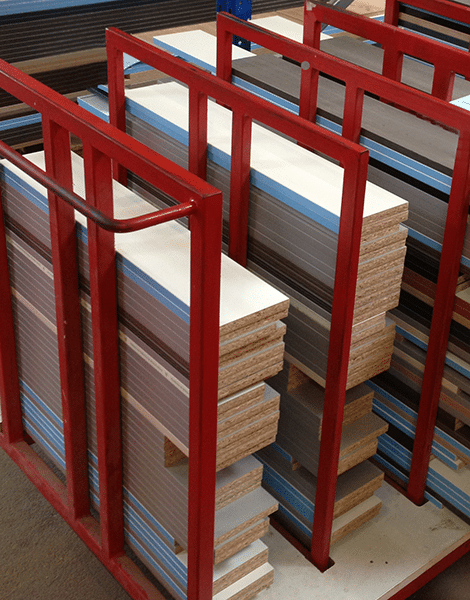

Stapellager sind Blocklager und somit an eine fixe räumliche Position gebunden. Das bedeutet zunächst, dass hierfür entsprechender Raum zur Verfügung stehen muss. Gleichwohl sind Stapellager ein sehr probates Mittel, um eine nachfolgende Produktion von den jeweils vorgelagerten Bearbeitungsschritten zu entkoppeln. Somit wird in Folge in der Regel eine höhere Effizienz erzielt.

Hier setzt LogicStack an. Die vorgelagerte Produktion liefert die Komponenten in unkoordinierter Reihenfolge, ungeachtet dessen, ob dies Abmaße oder Oberflächen betrifft. Hieraus einen Stapel in der Weise herzustellen, dass dieser sicher aufgerichtet bzw. gepackt ist und der nachfolgenden Produktion die dann benötigten Teile in der richtigen Reihenfolge zustellt, ist letztendlich eine hohe Kunst. Diese wird meist nur von wenigen Mitarbeitern beherrscht – und steht fast diametral der Idee von hoher Produktivität und Effizienz entgegen.

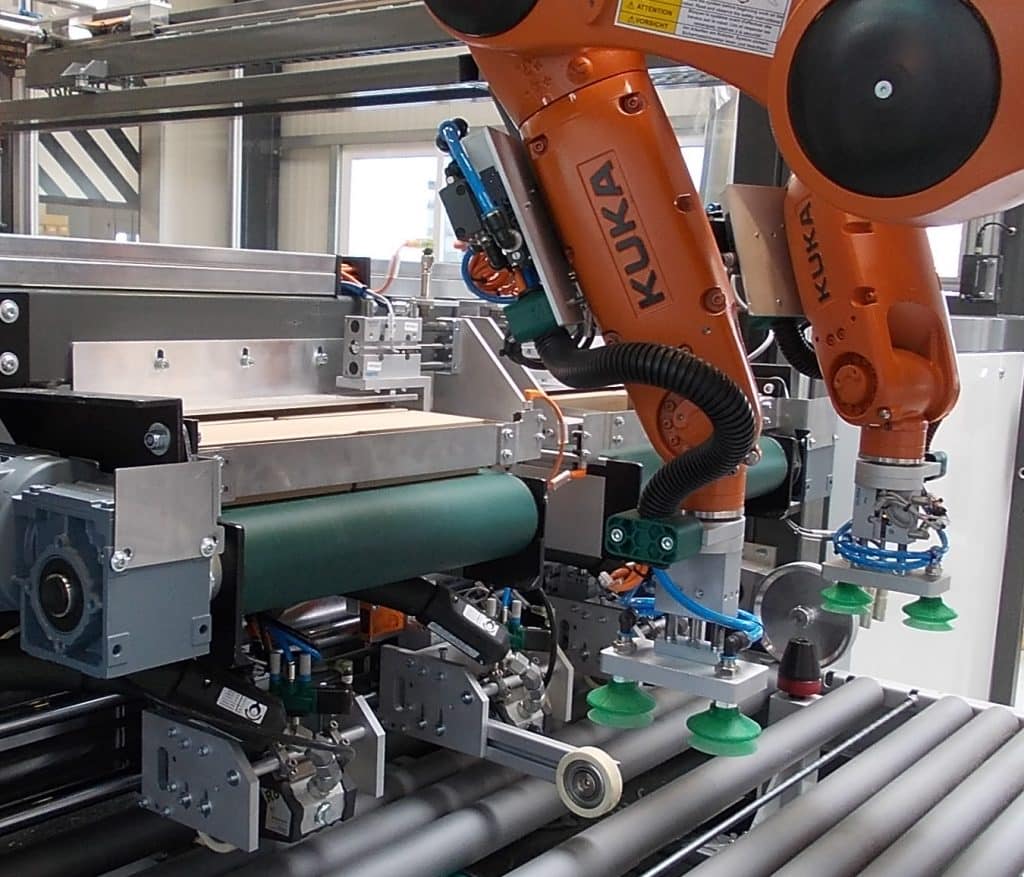

Intelligentes Stapeln aus dem Hause Discher Automatisierungstechnik hat hier die Grenzen aufgelöst und mit LogicStack einen elementaren Baustein in Richtung Industrie 4.0 geschaffen.

LogicStack

LogicStack erledigt diese Aufgabe schnell, sicher, raumsparend und in gewisser Weise vorausschauend. Mit den Informationen, die von LogicStack im Produktionsprozess erfasst und ausgewertet werden, wird in Folge der jeweilige Schwerpunkt sowie die Lage der einzelnen Komponenten im Stapel berechnet.

LogicStack ist damit den „Erfahrungshandwerkern“ weit voraus. Das System LogicStack stapelt ohne Unterlass auf geringer Fläche – eben auf wirtschaftliche Art und Weise, mit hoher Effizienz.

Zur Anpassung an Ihre Anforderungen | Hand in Hand

☑️ Kamerasystem zur Lage- und Bauteilerkennung

☑️ Ankopplung an vorhandene ERP-Systeme

☑️ Einbindung von Scannersystemen

☑️ Flexible Erweiterung der Stapelzellen

☑️ Integration von weiteren Verfahrachsen

☑️ Durchlauf für Großteile

☑️ Wendevorrichtung zur Seitenumkehrung der Stapelkomponenten

Ihre Vorteile

☑️ Effizient und ergonomisch

☑️ Ressourcenschonend

☑️ Hohe Verfügbarkeit (> 95%)

☑️ Energiesparend durch Standby-Abschaltung

☑️ Sichere Stapel durch Schwerpunktberechnung

☑️ Hoher Stapeldurchsatz

☑️ Hohe Prozesskontinuität

☑️ Keine Expertenabhängigkeit

☑️ Modular aufzubauen und einfach skalierbar

☑️ Flexibel durch Kombination mit Roboter- oder Portalhandling

Referenzen

Die Prozesse bei dem Badmöbelhersteller Pelipal (in OWL) sind in dieser Weise bereits hochgradig automatisiert. Bis LogicStack zum Einsatz gelangte, wurden die einzelnen Komponenten/Bauteile des jeweiligen Möbels jedoch nach dem Formatzuschnitt noch manuell auf entsprechenden Paletten gestapelt. Diese wurden dann in Folge der weiteren Verarbeitung zugeführt. Den jeweiligen Stapel herzustellen war nur mit weitreichenden Erfahrungen der Mitarbeiter möglich. Der entsprechende Stapel musste nicht nur systematisch hergestellt, sondern auch sicher gegen Umfallen aufgerichtet sein. Diese Anforderungen werden von LogicStack erfüllt.

„Wir haben bei vielen branchenbekannten Herstellern nachgefragt. Nur die Discher Automation Group konnte diese geniale Lösung präsentieren.“

Dr. Jochen Peters

(Geschäftsführer, Pelipal GmbH)